Wie energieeffizient sind moderne Matratzenfedermaschinen?

Wie energieeffizient sind moderne Matratzenfedermaschinen?

Steigende Energiekosten und Umweltbedenken zwingen Matratzenfabriken dazu, jeden Kilowatt neu zu überdenken.

Moderne Matratzenfedermaschinen haben sich in Bezug auf Energieeffizienz deutlich verbessert – sie verbrauchen bis zu 50% weniger Energie als ältere Modelle, mit fortschrittlicher Automatisierung und intelligenten Energiesystemen.

Das Verständnis, wo diese Einsparungen herkommen, hilft Fabrikbesitzern, Kosten zu senken, die Produktivität zu steigern und sich an globale Nachhaltigkeitsziele anzupassen.

Welche Rolle spielen Matratzenfedermaschinen in der Produktion?

Matratzenfedermaschinen sind das Rückgrat jeder Federkern- oder Hybridmatratzenfabrik. Sie formen und montieren Federn zu stabilen Kernen, die den Komfort und die Haltbarkeit der Matratze bestimmen.

Diese Maschinen produzieren:

- Bonnell-Federn (hüftförmige, verbunden)

- Taschenfedern (einzeln verpackt, zonierte Unterstützung)

- Streifenwicklungen (Einzeldrahtreihen)

Energieeffizienz bei diesen Maschinen ist nicht nur ein “Schönes-to-have” – sie wirkt sich direkt aus auf:

- Produktionskosten

- Umweltbelastung

- Einhaltung grüner Fertigungsrichtlinien

Wie hat die Technologie ihre Effizienz verbessert?

Neue Generationen von Maschinen sind nicht nur schneller – sie sind intelligenter.

Wichtige technologische Fortschritte:

| Eigenschaft | Vorteil |

|---|---|

| Automatisierung und Robotik | Reduzierung menschlicher Fehler, Optimierung der Bewegungen |

| Energieeffiziente Motoren | Geringerer Stromverbrauch ohne Verlust an Drehmoment |

| Intelligente Sensoren und IoT | Überwachung der Leistung und Energie in Echtzeit |

| Vorhersagebasierte Wartungswarnungen | Vermeidung von Ausfällen, die Energie und Zeit verschwenden |

| Präzisionssteuerungen | Minimierung des Materialübergebrauchs und von Stromspitzen |

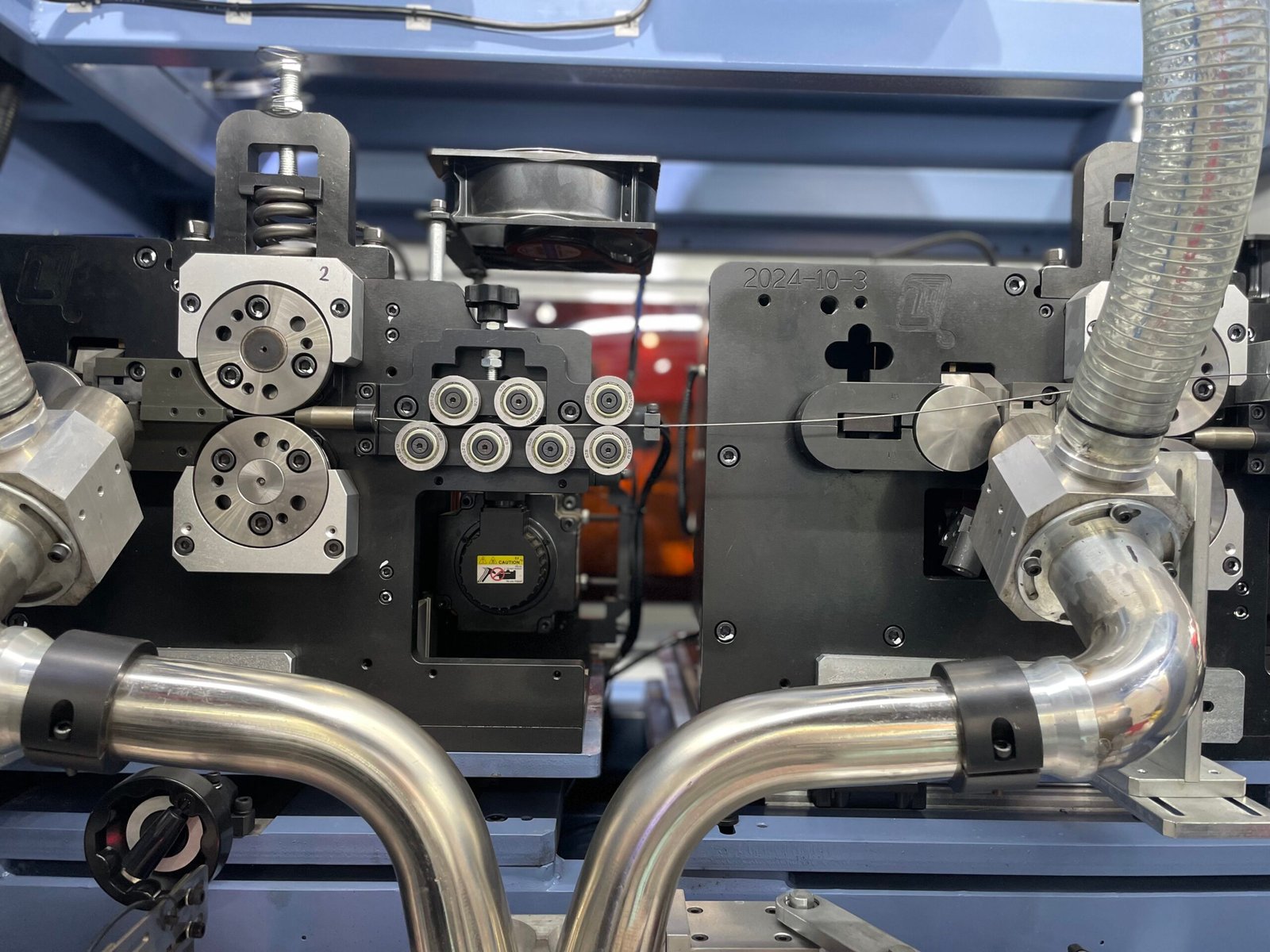

📌 Beispiel: Unsere neueste Doppel-Draht-Kassettenfeder-Maschine verbraucht 30% weniger Energie pro Feder im Vergleich zu einem Modell von 2010 – bei doppelt so schneller Produktion.

Was sind die tatsächlichen Energieverbrauchskennzahlen?

Der Energieverbrauch wird typischerweise gemessen in Kilowattstunden (kWh) pro Tag or pro produzierter Einheit.

Vergleich alter vs. moderner Maschine:

| Maschinentyp | Energieverbrauch (Alt) | Energieverbrauch (Neu) | %-Verbesserung |

|---|---|---|---|

| Bonnell-Feder-Maschine | \~35 kWh/Tag | \~18 kWh/Tag | 48% |

| Taschenfeder-Maschine | \~40 kWh/Tag | \~22 kWh/Tag | 45% |

| Streifenfeder-Maschine | \~30 kWh/Tag | \~16 kWh/Tag | 47% |

Diese Zahlen variieren je nach Produktionsstunden und Einstellungen, aber die meisten modernen Maschinen reduzieren den Energieverbrauch um 35–50% im Durchschnitt.

Wie effizient sind sie im Umgang mit Rohstoffen?

Energieeffizienz betrifft nicht nur Strom – es geht um Abfallreduzierung, auch.

Materialeffizienzmerkmale:

- Präzisionsdrahtschneider Schnittreste reduzieren

- Fortschrittliche Klebesysteme Überanwendung verringern

- Spulengeometrie-Optimierung Schrott minimieren

Mit diesen Systemen sinkt der Materialabfall um 20–30%, was auch bedeutet weniger Energie für Handhabung und Entsorgung erforderlich.

Wie unterstützt die operative Effizienz die Energiekosteneinsparungen?

Moderne Maschinen maximieren Ausstoß pro Watt durch Minimierung von Ausfallzeiten und Steigerung der Geschwindigkeit.

Gewinne durch operative Effizienz:

| Faktor | Auswirkung |

|---|---|

| Schnellere Zykluszeiten | Geringerer Energieverbrauch pro Einheit |

| Reduzierte Nacharbeitquote | Weniger verschwendete Energie und weniger Nachproduktionen |

| Weniger ungeplante Stillstände | Weniger häufige Hochenergie-Starts |

Wir haben gesehen, dass Kunden die Einheiten-pro-Stunde-Rate um 40–60% mit aufgerüsteten Maschinen mit neuer Steuerungssoftware verbessern.

Welche Energiesparfunktionen enthalten diese Maschinen?

Hersteller integrieren jetzt intelligente Energiesysteme.

Häufige Energiesparfunktionen:

- Energieeffiziente Servomotoren

- Standby-Modus nach Inaktivität

- Energieverbrauchsanalyse-Dashboards

- Regeneratives Bremsen (bei Bewegungachsen)

- Lastabhängige Energieoptimierung

Diese Funktionen tragen zu 10–20% Einsparungen zusätzlich zu grundlegenden mechanischen Verbesserungen bei.

Wie helfen diese Verbesserungen der Umwelt?

Weniger Energie = geringere Emissionen, insbesondere in Ländern mit fossile Brennstoffe basierten Stromnetzen.

Umweltvorteile:

- Geringerer CO₂-Fußabdruck pro produzierter Einheit

- Reduzierter Energieverbrauch beim Materialtransport aufgrund von weniger Ausschuss

- Kleinere Kühllasten der Anlage (dank niedriger Wärmeentwicklung bei Motoren)

Wenn eine Fabrik drei alte Maschinen durch neue, energieeffiziente ersetzt, können sie einsparen über 25.000 kWh/Jahr, was entspricht mehr als 20 Tonnen CO₂ jährlich.

Was sind die Kostenimplikationen?

Erstinvestitionen in Maschinen sind höher – zahlen sich aber schnell aus.

Kostenaufstellung:

| Kostenbereich | Alte Maschine | Neue Maschine |

|---|---|---|

| Monatliche Stromrechnung | \$450–\$600 | \$200–\$300 |

| Schrottentsorgung | \$150/Monat | \$50/Monat |

| Ungeplante Ausfallzeitenkosten | Höher (häufig) | Niedriger (selten) |

| ROI-Amortisationszeit | – | 12–18 Monate |

Angesichts steigender Energiepreise, verkürzen sich die Amortisationszeiten. Einige Kunden amortisieren die Upgrade-Kosten in weniger als einem Jahr.

Gibt es Fallstudien aus der Praxis?

Ja, und die Ergebnisse sind überzeugend.

Fallstudie: Matratzenwerk in Südostasien

- 2 alte Taschenfederkernmaschinen durch neuere, hocheffiziente Modelle ersetzt

- Energieverbrauch gesunken um 42%

- Produktion gesteigert um 55%

- ROI erreicht in 14 Monaten

Fallstudie: Mittelgroße Fabrik in Europa

- Auf Umstellung auf kontinuierliche Spulmaschinen mit regenerativen Antriebssystemen

- Gespart \$5.800/Jahr bei Energiekosten

- Qualifiziert für Kohlenstoffgutschrift-Steuervergünstigungen

Was kommt als Nächstes für Energieeffizienz?

Das nächste Jahrzehnt wird noch mehr Innovation bringen.

Trends zum Beobachten:

| Innovation | Erwartete Auswirkungen |

|---|---|

| KI-gesteuerte Spulalgorithmen | Spulabstand optimieren und Drehmomentbelastungen reduzieren |

| Erneuerbare Energiequellen betriebene Maschinenlinien | Direkte Solarintegration für den Tageseinsatz |

| Cloud-basierte Energiedatenüberwachung | Fabrikweite Verbrauchsdashboards für Entscheidungsfindung |

| Leichtere Materialien | Geringerer Widerstand und weniger Energiebedarf zur Herstellung von Federn |

Wir verzeichnen auch eine steigende Nachfrage nach “Öko-zertifiziert” Produktionslinien—Maschinen, die von unabhängigen Stellen als energieeffizient bestätigt werden.

Fazit

Moderne Matratzenfedermaschinen sind auf Energieeffizienz ausgelegt—von intelligenten Motoren bis hin zu regenerativen Antrieben und besserer Materialnutzung. Diese Upgrades reduzieren nicht nur die Stromkosten, sondern machen Ihre Produktion auch umweltfreundlicher und wettbewerbsfähiger.

Das Beste daran? Sie müssen weder Geschwindigkeit noch Qualität opfern, um Energie zu sparen. Tatsächlich können Sie mit der richtigen Maschine alle drei erreichen.