Standardisation du processus de bordure en ruban : comment l'équipement améliore la cohérence du matelas

Dans la fabrication moderne de matelas, la cohérence du produit est devenue aussi importante que le confort et la durabilité. Les grands détaillants, les propriétaires de marques et les marchés d'exportation exigent de plus en plus que chaque matelas quittant l'usine ait le même aspect et la même performance, quelle que soit la date de production, la équipe ou l'opérateur. Parmi tous les processus, le bordage à bande est l'une des étapes les plus critiques — et les plus difficiles — à standardiser.

Des bords irréguliers, une densité de points de couture incohérente, des coins déformés ou des ondulations visibles signalent immédiatement une instabilité dans la production. Même lorsque les matériaux internes sont identiques, un bordage à bande incohérent peut faire apparaître les matelas comme irréguliers ou de faible qualité. C'est pourquoi la standardisation du processus de bordage à bande n'est plus une option. C'est une exigence fondamentale pour les usines visant une production stable et une croissance évolutive.

Cet article explique comment un équipement professionnel permet la standardisation du processus de bordage à bande et, par conséquent, améliore significativement la cohérence des matelas. L'accent n'est pas mis sur la technique de l'opérateur, mais sur la façon dont la structure de la machine, la logique de contrôle et l'automatisation transforment le bordage à bande d'une tâche basée sur l'expérience en un processus industriel reproductible.

Pour référence aux équipements liés et aux concepts de production intégrés, vous pouvez consulter la page interne de l'entreprise :

https://mattressmachineryzl.com/

Pourquoi la cohérence du bordage à bande est si difficile à atteindre

Le bordage à bande combine la couture, l'alimentation, la manipulation du matelas, la rotation et les transitions de coin en une seule opération continue. Contrairement à la couture plate, le bord du matelas est souple, compressible et change constamment de forme lors du mouvement.

Plusieurs facteurs rendent la cohérence difficile :

(1) L'épaisseur du matelas varie entre les modèles et même au sein d'un même matelas

(2) La compressibilité du matériau change sous pression

(3) La direction et la vitesse doivent changer aux coins

(4) Le temps de réaction humain diffère d'un opérateur à l'autre

Dans les configurations traditionnelles, les opérateurs compensent manuellement ces variables. Cela rend la qualité fortement dépendante de la compétence, de l'attention et de l'état physique de l'opérateur. À mesure que le volume de production augmente, une telle dépendance devient un risque majeur.

La standardisation nécessite de supprimer cette variabilité à sa source.

Ce que signifie réellement la standardisation du bordage à bande

La standardisation du bordage à bande ne consiste pas à produire un bord “ parfait ” une seule fois. Cela signifie produire le même bord à chaque fois.

En termes pratiques, la standardisation signifie :

(1) L'espacement des points de couture reste constant sur tous les matelas

(2) La distance du bord est uniforme le long des lignes droites et des coins

(3) La forme et la courbure des coins sont reproductibles

(4) L'apparence visuelle ne change pas entre les équipes ou les opérateurs

Atteindre ce niveau de cohérence n'est pas réaliste avec un contrôle manuel ou semi-manuel seul. Cela nécessite un équipement qui intègre la qualité dans le processus lui-même.

hw-remosaic : 0 ;

toucher : (-1.0, -1.0) ;

modeInfo : ;

sceneMode : LLHDR ;

cct_value : 0 ;

AI_Scene : (-1, -1) ;

aec_lux : 266.51056 ;

hist255 : 0.0 ;

hist252~255 : 0.0 ;

hist0~15 : 0.0 ;

Le rôle de l'équipement dans l'élimination de la variabilité humaine

La contribution la plus significative de l'équipement moderne de couture de bordure est la réduction de l'influence humaine sur les variables critiques du processus.

Dans les systèmes standardisés :

(1) La vitesse de couture est contrôlée par la machine

(2) La vitesse d'alimentation est synchronisée automatiquement

(3) La pression est appliquée de manière constante

(4) Les transitions dans les angles suivent une logique prédéfinie

Les opérateurs ne décident plus de la vitesse de couture, du moment où ralentir ou de la façon de gérer les angles. Au lieu de cela, ils surveillent le processus et interviennent uniquement lorsque cela est nécessaire.

Ce passage de l'exécution manuelle à l'exécution par le système constitue la base de la cohérence.

La structure de la machine comme fondement de la répétabilité

La standardisation commence par la structure mécanique. Si la machine elle-même est instable, aucune logique de contrôle ne peut garantir des résultats cohérents.

Les équipements professionnels de finition de bordure à bande sont conçus avec :

(1) Une fixation rigide de la tête de couture pour éviter les vibrations

(2) Des cadres stables qui résistent à la déformation sous charge

(3) Des trajectoires de mouvement guidées avec précision

Ces caractéristiques structurelles garantissent que la formation des points et le suivi du bord restent stables sur de longs cycles de production. Sans cette base mécanique, la cohérence se dégrade avec le temps.

Systèmes d'alimentation synchronisés et tension uniforme

Le comportement d'alimentation influence directement l'apparence du bord de la bande. Une alimentation incohérente provoque des tensions inégales, entraînant des ondulations, une bande lâche ou des points étirés.

Les équipements standardisés utilisent des systèmes d'alimentation synchronisés qui :

(1) Ajustent précisément la vitesse d'alimentation à la vitesse de couture

(2) Maintiennent une pression de contact constante

(3) S'ajustent en douceur lors de l'accélération et du ralentissement

Cette synchronisation garantit que les matériaux se déplacent comme un seul système, permettant aux points de couture de s'aplatir et de se répartir uniformément le long du bord.

Contrôle de pression adaptatif pour la variation des matériaux

Les matelas varient considérablement dans leur construction. La densité de la mousse, l'épaisseur de la quilting et le renforcement des bords influencent tous la façon dont le matériau réagit à la pression.

Les systèmes manuels ne peuvent pas s'adapter rapidement ou de manière cohérente à ces variations. L'équipement standardisé résout ce problème en utilisant des mécanismes de pression adaptatifs qui :

(1) Compensent automatiquement les changements d'épaisseur

(2) Empêchent la sur-pression dans les zones épaisses

(3) Évitent le glissement dans les zones fines

En stabilisant la pression, l'équipement garantit une géométrie cohérente du bord sur différents modèles de matelas.

La gestion des coins comme défi clé de la standardisation

Les coins sont la source la plus courante d'incohérence. Même de petites différences dans la vitesse ou l'angle de manipulation produisent des défauts visibles.

L'équipement de bordure à ruban standardisé utilise un contrôle programmé des coins pour :

(1) Réduire la vitesse de couture en douceur aux coins

(2) Ajuster dynamiquement la pression d'alimentation

(3) Contrôler le mouvement et l'angle de la tête de couture

Cela garantit que chaque coin suit le même tracé, produisant une courbure et une densité de points identiques sur tous les matelas.

Logique de contrôle centralisée et gestion des recettes

Un avantage majeur de l'équipement moderne de bordure à ruban est le contrôle centralisé.

Grâce à des systèmes de contrôle, les fabricants peuvent définir et stocker :

(1) La vitesse de couture

(2) La longueur des points

(3) Pression d'alimentation

(4) Comportement dans les coins

Ces réglages peuvent être enregistrés en tant que recettes pour différents modèles de matelas. Lors des changements de production, les opérateurs sélectionnent simplement le bon programme. Le système applique automatiquement tous les paramètres, éliminant ainsi les ajustements manuels et réduisant les erreurs de mise en service.

Cette capacité est essentielle pour les usines produisant plusieurs modèles ou des commandes personnalisées.

Réduction du temps de formation et stabilité de la main-d'œuvre

La standardisation influence également la gestion de la main-d'œuvre.

Lorsque la qualité dépend de la compétence de l'opérateur, la formation prend plus de temps et le turnover cause de l'instabilité. Avec un équipement standardisé :

(1) Les opérateurs nécessitent moins de compétences spécialisées en couture

(2) La formation se concentre sur l'exploitation et la surveillance

(3) La qualité reste stable même avec du personnel nouveau

Cela améliore la flexibilité de la main-d'œuvre et réduit le risque associé à la perte de travailleurs expérimentés.

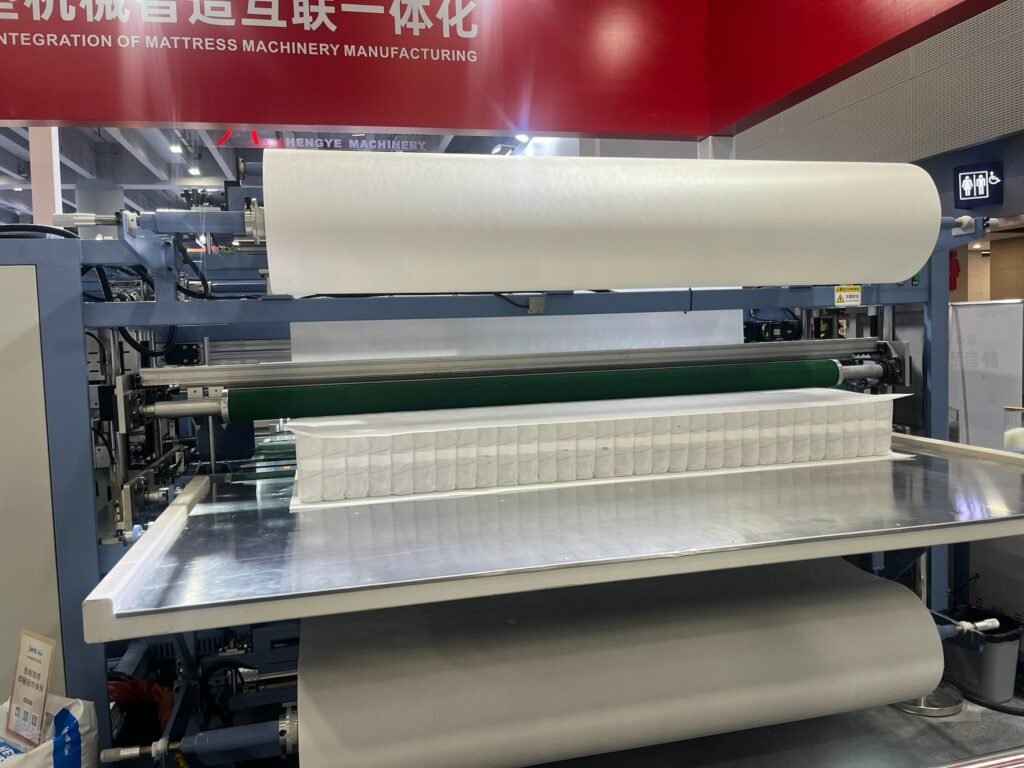

Intégration avec les lignes de production automatisées

La standardisation du bord de bande est plus efficace lorsque l'équipement est intégré dans un système automatisé plus large.

Les machines modernes de bord de bande sont conçues pour se connecter à :

(1) Des systèmes d'alimentation automatique

(2) Des unités de retournement et de rotation de matelas

(3) Des convoyeurs et équipements de empilement

Cette intégration garantit une orientation, un timing et une manipulation cohérents tout au long du flux de production. Elle réduit également davantage l'intervention manuelle et renforce la cohérence globale.

Plus d'informations sur les solutions de production intégrée peuvent être trouvées en interne à :

https://mattressmachineryzl.com/

Cohérence à long terme et contrôle de la qualité

Un avantage souvent négligé de l'équipement standardisé est la stabilité à long terme.

Parce que les mouvements sont contrôlés et la contrainte mécanique est réduite :

(1) L'usure progresse plus lentement

(2) La calibration reste stable

(3) La qualité ne dérive pas progressivement avec le temps

Cela réduit la nécessité d'ajustements fréquents et minimise la perte de qualité cachée qui pourrait autrement passer inaperçue jusqu'à l'apparition de réclamations clients.

Tableau récapitulatif : Comment la standardisation de l'équipement améliore la cohérence des matelas

Aspect du processus | Configuration non standardisée | Équipement standardisé

Contrôle de la vitesse de couture | Dépendant de l'opérateur | Contrôlé par la machine

Comportement d'alimentation | Ajustement manuel | Entièrement synchronisé

Application de la pression | Inconstante | Adaptative et stable

Gestion des coins | Basée sur l'expérience | Programmée et reproductible

Exigence de formation | Longue | Courte

Cohérence d'une lot à l'autre | Variable | Très cohérente

Pourquoi la standardisation devient critique à grande échelle

Les petites usines peuvent tolérer une certaine variation. Les usines à volume élevé ne peuvent pas.

À mesure que la production augmente :

(1) De petites incohérences se multiplient

(2) Les coûts de reprise augmentent

(3) Le risque pour la marque s'accroît

La standardisation par l'équipement est la seule méthode pratique pour maintenir la cohérence à grande échelle. Elle garantit que la qualité est intégrée au processus plutôt qu'inspectée à la fin.

Conclusion : L'équipement est la base de la standardisation du bord de bande

La standardisation du processus de bord de bande n'est pas réalisée par une supervision plus stricte ou une formation accrue. Elle est obtenue en éliminant la variabilité du processus.

Un équipement professionnel pour le bord de bande offre la structure, le contrôle et l'automatisation nécessaires pour produire des résultats cohérents, quel que soit l'opérateur, le poste ou le volume de production. En stabilisant la couture, l'alimentation, la pression et la gestion des coins, l'équipement transforme le bord de bande en une opération prévisible et reproductible.

Pour les fabricants de matelas souhaitant améliorer la cohérence, réduire la reprise et protéger la valeur de la marque, investir dans un équipement standardisé pour le bord de bande n'est pas simplement une mise à niveau technique. C'est une décision stratégique qui façonne directement la compétitivité à long terme.